Jakiś czas temu znalazłem tekst poświęcony budowie kajaka morskiego. Tym co skłoniło mnie do przetłumaczenia tekstu, była opisana tam technika tworzenia skorupy, podczas której przycinanie arkuszy sklejki nie jest czynnością pierwszą, wykonywaną na samym początku procesu. Gdzie nie trzeba znać dokładnego kształtu poszczególnych brytów, bo są one dopasowywane już w trakcie do kształtu który chcemy uzyskać...

Kajak jest najbardziej osobistą z łodzi, której projektowaniu towarzyszy wyjątkowa przyjemność i satysfakcja, tym bardziej gdy projektujemy dla siebie: dopasowany do naszego ciała i do naszych celów.

Kajak jest najbardziej osobistą z łodzi, której projektowaniu towarzyszy wyjątkowa przyjemność i satysfakcja, tym bardziej gdy projektujemy dla siebie: dopasowany do naszego ciała i do naszych celów.

Jeśli zamierzasz zaprojektować własny kajak, na samym początku musisz określić kilka podstawowych parametrów. Kajak do wypraw długodystansowych będzie większy i cięższy niż ten zaprojektowany jest głównie do przewożenia na dachu samochodu na krótkie wycieczki. Dobrym początkiem będzie zdjęcie wymiarów z kajaka, w który już czujesz się komfortowo. Następnie dokonujemy kilku niewielkich poprawek, żeby dopasować go do swojej wysokości i wagi oraz wymiarów w talii.

Z długością, szerokością i ogólnym kształtem projektu, zaczyna się <lofting> wykreślanie/wyliczanie linii <przekrojów>. Lofting jest to metodologia/technika rysowania, i jest to zarazem najbardziej techniczna część projektu i całego procesu budowania łódki. Pozostawię to dla innych autorów do opisu, dodatkowo jest dużo książek opisujących ten proces.

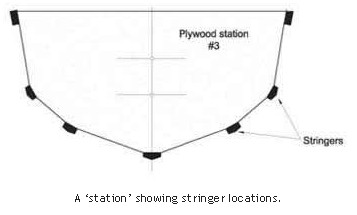

Rezultatem kreślenia linii jest tabela wymiarów, które numerycznie definiują kształt kadłuba. Jest to standardowy proces wykorzystywany we wczesnych stadiach procesu tworzenia łodzi. Z tabeli wymiarów będzie można stworzyć zbiór wręg w wymiarze 1:1, najpierw na papierze a potem wyciąć ze sklejki. Wykończone sekcje/wręgi są mocowane na pionowych wspornikach przymocowanych do długiej, sztywnej belki zwanej 'strongback' - kręgosłup.

Trzeba poświęcić dużo uwagi w czasie wyrównywania i zabezpieczania wręg w poprawnych pozycjach, tak żeby stworzyć poprawny (czyli prosty) szkielet. Na tym szkielecie będzie budowany kajak, szkielet potem zostanie usunięty. Małe dziurki mogą zostać wywiercone wzdłuż centralnej linii każdej sekcji/wręgi, tak żeby pomóc w ustawieniu sekcji w linii (korzystając z dziurek jak z celowników/przezierników).

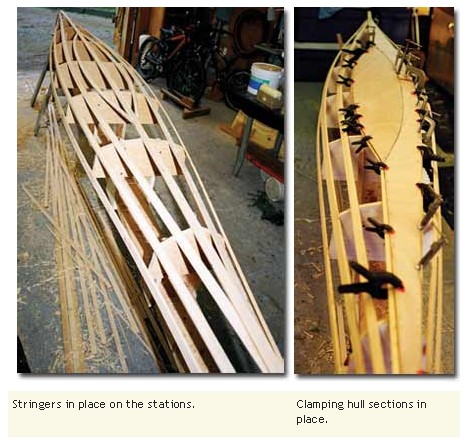

Listwy ładnie usłojonego drewna, są solidnie (choć tymczasowo) przymocowane do naszych wręg i będą tworzyły kil, płaszczyzny i miejsca łączenie pokładu. Odwiedzając lokalne tartaki/dostawców drewna, zawsze można znaleźć jeden długi kwałek 2x4 cali (lub większy) z wystarczająco dobrym usłojeniem, tak żeby spełniał wymagania jakie stawia strongback.

Listwy ładnie usłojonego drewna, są solidnie (choć tymczasowo) przymocowane do naszych wręg i będą tworzyły kil, płaszczyzny i miejsca łączenie pokładu. Odwiedzając lokalne tartaki/dostawców drewna, zawsze można znaleźć jeden długi kwałek 2x4 cali (lub większy) z wystarczająco dobrym usłojeniem, tak żeby spełniał wymagania jakie stawia strongback.

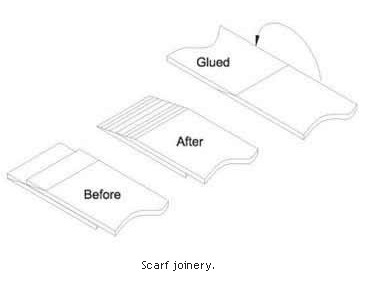

Następnie rysujemy linię centralną wzdłuż długości każdej listwy, aby potem kładąc płat(np płaską dechę) w poprzek dwu listew/wzdłużników, usunąć nadmiar drewna z każdego wzdłóżnika, tak żeby utworzyć odpowiedni kąt/skos który jest potrzeby żeby rozpocząć obkładanie kadłuba płatami sklejki (płaty sklejki mają się spotykać właśnie na owych centralnych liniach przez nas narysowanych). Tam gdzie długość sklejki jest niewystarczająca, żeby wydłużyć ją do długości kadłuba: sklejka może zostać sfazowana lub łączona na styk <butt-jointed>.

Zgrubnie przycięte kawałki sklejki mogą być sklejone, przypięte zszywkami i przykręcone (ściskami stolarskimi) do ukształtowanych wzdłużników. Fazowanie wzdłużników może być zrobione przez proste struganie.

Cała konstrukcja jest klejona klejem epoksydowym szkutniczym, zagęszczonym (w celu wzmocnienia) mikro włóknami.Te krótkie włókna dodają wytrzymałości, wypełniają dziury i wzmacniają klejone połączenia. Klejona powierzchnia musi mieć dobry kontakt, ale super precyzyjne dopasowanie nie jest konieczne.

Cała konstrukcja jest klejona klejem epoksydowym szkutniczym, zagęszczonym (w celu wzmocnienia) mikro włóknami.Te krótkie włókna dodają wytrzymałości, wypełniają dziury i wzmacniają klejone połączenia. Klejona powierzchnia musi mieć dobry kontakt, ale super precyzyjne dopasowanie nie jest konieczne.

Jakość użytej sklejki jest osobistym wyborem. Używałem z dobrym rezultatem wszystkiego od taniej sklejki na drzwi do średnio/umiarkowanie drogiej sklejki szkutniczej. Nie używam mocniej nasączonych żywicami sklejek szkutniczych, które są używane do budowania jachtów, ponieważ taka sklejka jest droższa i tak twarda/sztywna że ciężko się z nią pracuje.

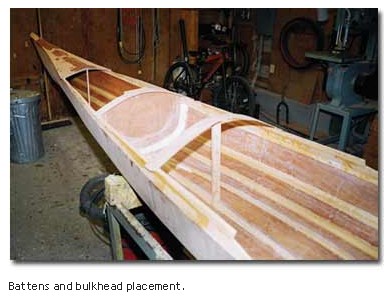

Pokład projektuję w czasie, kiedy buduję. Siadam w otwartym kadłubie i aranżuję wysokość wygięcie pokładu tak żeby pasował do mojego ciała i mojego wyczucia co jest dobre i co dobrze wygląda. Pokład jest formowany na sześciu lub ośmiu, strategicznie rozmieszczonych łukach z listew o szerokości 4 cm. łuki rozmieszczone są na długości kadłuba. Sklejka może być delikatnie wyginana i potem przyklejona do tych listew/łuków <nazwa angielska: battens>.  Czasem może być potrzebne nawet 20 małych kawałków sklejki dopasowanej w wymyślny sposób po to żeby uzyskać zaokrąglony, ładny kształt pokładu.

Czasem może być potrzebne nawet 20 małych kawałków sklejki dopasowanej w wymyślny sposób po to żeby uzyskać zaokrąglony, ładny kształt pokładu.

Wypełnianie i uzupełnienie żywicą epoksydową z mikro kulkami - wygładza połączenia. Zagłębione otwory od pokryw i części kokpitu, są konstruowane i przymocowywane do pokładu za pomocą epoksydu i tkaniny szklanej.

Kiedy część pokładowa jest już mniej więcej zrobiona, zdejmujemy ją z kadłuba i pokrywamy szklaną tkaniną wnętrze a następnie przyklejamy do kadłuba.

Kiedy kadłub i pokład są połączone, zewnętrzna część kadłuba pokrywana jest 6oz (gramatura około 170g) materiałem szklanym i nasączana/łączona żywicą epoksydową. Końce każdego pasa tkaniny szklanej powinny zachodzić na siebie co najmniej 5cm. Szwy/łączenia wygładzamy tak, żeby wyglądały gładko i jednolicie (ma wyglądać jak tkanina bezszwowa – czyli po prostu nie ma być widać łączenia).

Cały kajak jest pokrywany cienką i łatwą do wypolerowania/szlifowania warstwą żywicy z mikro kulkami. Dodatkowa warstwa żywicy i kulek jest nakładana dopóki nie uzyskamy gładkiej powierzchni.

Pokład i pokrywy luków mogą być kupione lub zbudowane na na wymiar. Ja w niektórych kajakach buduję jeszcze miecz szybrowy <dagger boards> oraz skrzynkę będącą przedłużeniem kila, w której mieści się miecz <skeg boxes>. W przypadku niektórych projektów niezłym pomysłem może być zagłębiony obszar pod pokładowy kompas oraz pompa zęzowa. Wykańczam całość farbą do kadłubów nakładaną wałkiem i rozcieraną specjalnym pędzlem tak żeby powstała gładka powierzchnia.

Gdy wszystko jest zrobione, końcowa waga wynosi około 25 kg, co jest wynikiem podobnym do standardowej konstrukcji z włókna szklanego.

Gdy wszystko jest zrobione, końcowa waga wynosi około 25 kg, co jest wynikiem podobnym do standardowej konstrukcji z włókna szklanego.

Decyzja podróży po morzu w kajaku jest wyrazem dążenia do osiągnięcia 'więcej przez mniej', to uproszczenie codziennego życia i zbliżenie się do natury - chociaż na chwilę. Kajak morski w rękach zdolnego i roztropnego wioślarza, jest pięknym, dzielnym(w morskim znaczeniu) przedmiotem, zdolny pływać w takich warunkach w jakich każda inna, napędzana siłą ludzką łódź, już dawno by poległa.

Tekst i zdjęcia: Doug Alderson

Tłumaczenie artykułu "Building One-Off" z magazynu: "WaveLength" za zgodą autora: To_masz

______________________________